С. С. ВОЛКОВ, канд. техн. наук

МГТУ им. Н.Э. Баумана

Изготовление нетканых материалов посредством скрепления волокнистых холстов ультразвуковой сваркой

В последние годы большое значение приобрели изделия их химических волокон, в частности нетканые материалы. Эти материалы обладают хорошими фильтрационными свойствами и высокой прочностью. Сущность технологии изготовления нетканых полотен заключается в получении волокнистых холстов и образовании между волокнами прочных связей [1]. Холст – это определенным образом сформировавшийся слой, состоящий из равномерно распределенных в нем нескрепленных волокон. К преимуществам способов изготовления нетканых материалов можно отнести: производительность, значительно превышающую производительность ткацких станков; возможность автоматизации процессов и объединения в поточную линию агрегатов для изготовления или подготовки волокон, формирования волокнистых холстов, скрепление волокон в холсте и отделки материала; низкую стоимость получаемых материалов; возможность использования в ряде материалов в качестве сырья непрядевых отходов текстильного и других производств; широкий диапазон пористости и плотности материалов.

Широко распространен клеевой способ изготовления нетканых материалов, при котором связь между волокнами определяется адгезией связующего к волокнам. Помимо этого способа, применяют различные механические технологии, когда скрепление волокон в холстах осуществляется вязально-прошивным, иглопробивным и валяльно-войлочным способами. Применяют также способы горячего прессования, бумагоделательный, получение нетканых материалов из расплава полимера и др.[1,2].

Наряду с несомненными достоинствами указанным способам присущи и недостатки, обусловливающие хаотическую ориентацию волокон, ограниченную толщину получаемого материала и его низкую прочность. В большинстве случаев прочность волокон не превосходит 20% прочности материала.

На кафедре «Технологии сварки и диагностики» МГТУ им. Н. Э. Баумана ведутся исследования в области создания нетканых материалов посредством ультразвуковой сварки холстов, сформированных из термопластичных волокон либо из их смеси с натуральными или химическими волокнами, а также разработки технологии и оборудования для изготовления материалов с помощью ультразвука. Сущность способа заключается в том, что волокна холста, которые могут быть ориентированы или распределены случайно, скрепляются посредством ультразвуковой сварки. При этом холст может состоять из термопластичных волокон (полипропилена, капрона, лавсана, сарана, хлорина и др.) либо из их смеси с хлопком, вискозой, шерстью и другими нетермопластичными волокнами. В последнем случае размягченная термопластичная составляющая обволакивает нетермопластичные волокна, образуя прочные соединения. С увеличением содержания нетермопластичных волокон прочность нетканых материалов падает практически линейно. Причем предельно допустимым содержанием нетермопластичных волокон считать 65%.

Из всего разнообразия карбо – и гетероцепных волокон исследовали по одному типу волокон каждого класса: полипропиленовые и полиэтилентерефталатные (лавсановые). Такой выбор обусловлен исключительными свойствами этих волокон, в частности, гидрофобностью, делающей их незаменимыми для изготовления волокнистых фильтров, работающих во влажной среде [3]. Поскольку волокнистые холсты характеризуются большим коэффициентом затухания, то их скрепление можно выполнять по схеме контактной ультразвуковой сварки [4].

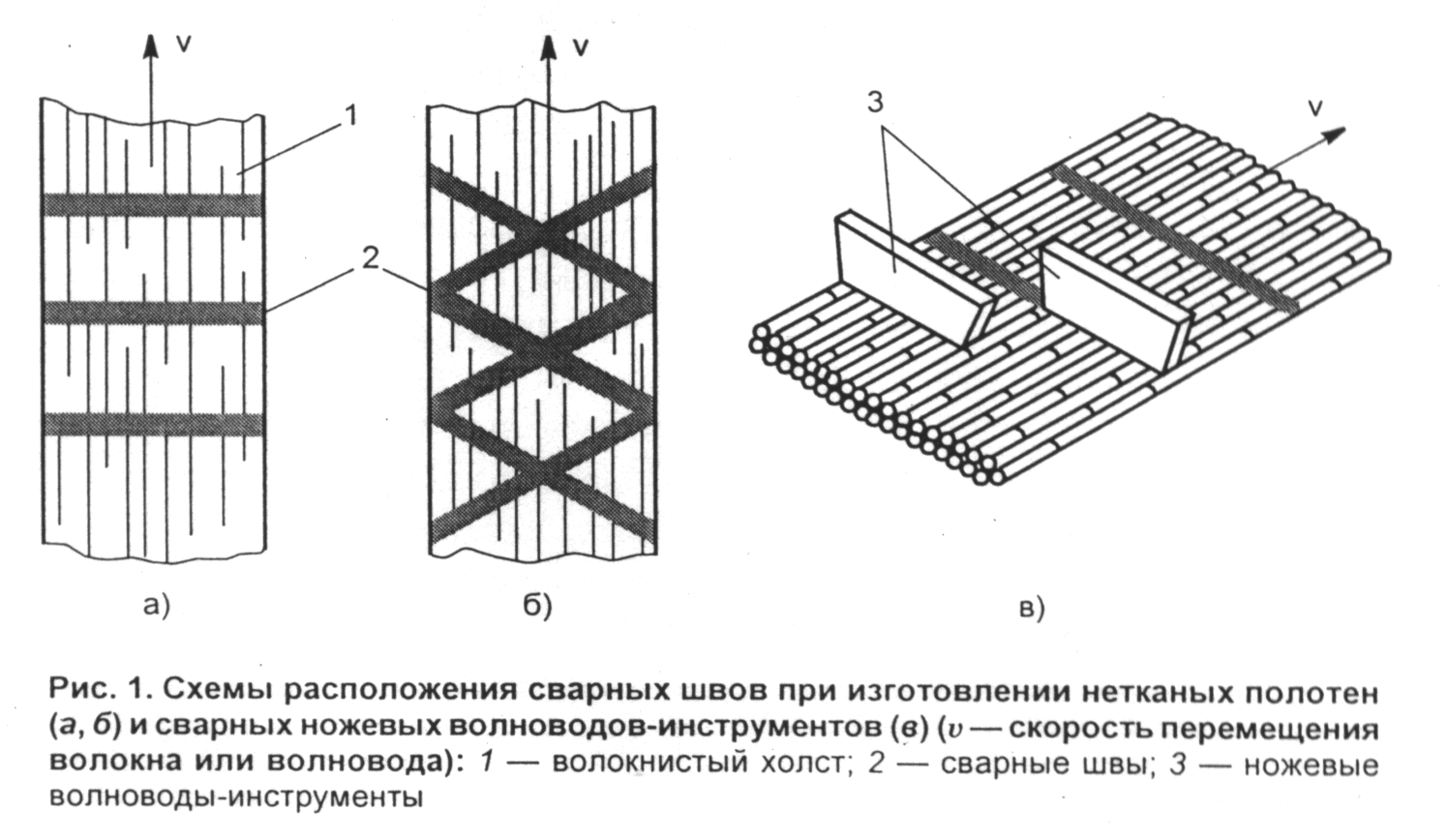

Для непрерывного осуществления процесса наиболее приемлем способ шовно-шаговой сварки, являющейся разновидностью прессовой сварки, с шаговым перемещением материала. При такой схеме сварки предотвращаются деформации и разрывы нескрепленного холста при сварке и транспортировке готового материала на заданный шаг. При этом сварные швы располагают как в направлении, перпендикулярном продольной оси холста, так и под углом к оси (рис.1,а,б). Протяженные швы можно получить при использовании нескольких сварочных головок, установленных таким образом, чтобы обеспечивалось перекрытие сварных швов (рис.1,в).

Первые эксперименты по ультразвуковой сварке волокнистых холстов различного развеса только из термопластичных волокон, проведенные на режимах для сварки сплошных полимерных материалов, не дали положительных результатов. Возникла необходимость исследования особенностей процесса теплообразования в волокнистых термопластичных материалах под действием ультразвуковых колебаний, так как режим сварки определяет количество энергии, вводимой в свариваемый материал и, следовательно, возможность разогрева зоны сварки до температуры вязкотекучего состояния. Процесс образования сварного соединения в этом случае можно условно разбить на три стадии.

На первой – происходит частичное размягчение поверхности волокон, расположенных в слоях, прилегающих к волноводу. Шов имеет спрессованную волокнистую структуру и незначительное усилие разрыва. На второй стадии волокна, расположенные в слоях, прилегающих к волноводу, полностью переходят в вязкотекучее состояние и размягченный термопластичный полимерный материал вдавливается сварочным давлением во внутренние слои холста, скрепляя их. Шов имеет при этом характерный матовый оттенок и значительную прочность. Третья стадия характеризуется полным переходом термопластичного материала между волноводом и опорой в вязкотекучее состояние. Шов приобретает вид прозрачной пленки толщиной 15-20 мкм, прочность его незначительна.

Все эксперименты проводили на лабораторной установке с использованием магнитострикционного преобразователя мощностью 1,6 кВт и резонансной частотой 22 кГц, с ножевым экспотенциальным волноводом из титанового сплава ВТ5. В качестве опоры использовали стальную плиту толщиной 20 мм.

Сварку выполняли по циклу сварочное давление – ультразвук – сварочное давление. Такой цикл позволяет охлаждать сварной шов под сварочным давлением после отключения ультразвуковых колебаний, что существенно влияет на повышение прочности сварных соединений холста и, кроме того, предотвращает расползание волокон в расплавленном состоянии [4]. Сварку проводили на отработанных оптимальных режимах: для холстов, сформированных их полипропиленовых волокон, амплитуда смещений А=30 мкм, сварочное давление рст= 3,5 МПа, время сварки tсв=0,25 с; для холстов, сформированных из полиэтилентерефталатных волокон, А=35 мкм, рст=2,7 МПа, tсв=0,3 с.

Можно предположить, что основным источником теплоты при ультразвуковой сварке волокнистых термопластичных материалов, являются гистерезисные потери от циклического деформирования. Явление разогрева полимерных материалов при циклическом деформировании изучалось до сих пор в связи с усталостной прочностью этих материалов [5]. Установлено, что интенсивное теплообразование в испытуемом образце происходит после достижения определенной критической температуры, что обусловлено резким изменением релаксационных характеристик волокнистого полимерного материала – динамического модуля и механических потерь [5,6]. Критическая температура не зависит от амплитуды нагрузки, круговой частоты, условий теплоотвода в волновод и опору и определяется только физико-механическими свойствами волокнистого полимерного материала, режимом нагружения и температурой окружающей среды [7].

Для сравнения кинетики разогрева волокнистых полимерных материалов и сплошных полимерных материалов при циклическом деформировании проводили термографирование процесса ультразвуковой сварки волокнистых полимерных материалов с помощью электронно-лучевого осциллографа [7]. К преимуществам этого способа относится его практически полная безынерционность в отличие от светолучевых способов осциллографирования. Длительное послесвечение электронно-лучевой трубки позволяет наблюдать визуально и производить фотографирование термограммы с экрана осциллографа.

В экспериментах использовали хромель-копелевые термопары, имеющие высокую термоэдс. Для одновременного наблюдения двух и более кривых термического цикла, помимо многолучевых осциллографов, можно использовать различные типы коммутаторов. В данном случае использовали коммутатор на шаговом искателе, что позволило получить четкие осциллограммы с двух или трех термопар при исследовании распределения температур по толщине свариваемого термопластичного волокнистого материала.

Из сравнения кривых термических циклов различных точек объема волокнистого материала, находящегося под волноводом, со схематическими кривыми, приведенными в работах [3,7], следует, что режим разогрева во всех точках волокнистого материала высокотемпературный. В слоях, прилегающих к волноводу, к концу сварки наступает тепловое равновесие, во внутренних слоях это не наблюдается.

Характер термических циклов при сварке волокнистых холстов (рис.2) сходен с характером термических циклов при сварке сплошных термопластичных мягких материалов, например, полиэтилена толщиной до 5 мм (рис.3). Критическая температура Ткр перехода к интенсивному разогреву составляет 100ОС при сварке материалов из полипропиленовых волокон и 130ОС – материалов из полиэтилентерефталатных волокон при температуре окружающей среды 23ОС. Время достижения Ткр в различных точках неодинаково. Это связано с неравномерностью распределения амплитуд напряжений и деформаций и температурными условиями на границах волновод - материал и материал – опора. Интенсивность тепловыделения в некоторой степени зависит от механических потерь ? в термопластичном материале, которые больше у волокнистых полимерных материалов, чем сплошных. Следовательно, время разогрева до температур вязкотекучего состояния (сварки) волокнистых материалов будет гораздо меньше, чем сплошных. Кроме того, по сравнению со сплошными теплопроводность волокнистых материалов ниже из-за наличия воздушных прослоек.

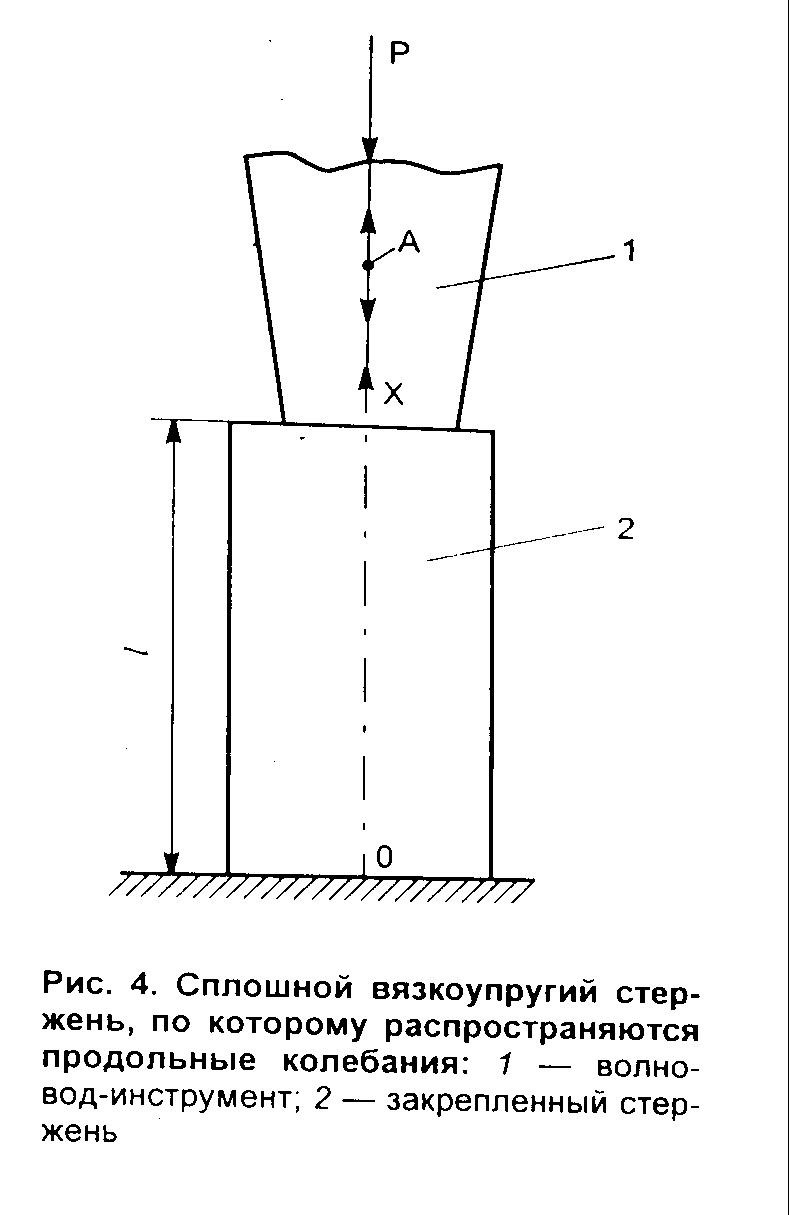

Можно предположить, что разогрев волокнистых материалов при ультразвуковой сварке будет приближаться к адиабатическому, т. е. протекать без теплообмена с окружающей средой. Зону, выделенную сварочным давлением в волокнистом материале, можно представить как эквивалентный ему сплошной вязкоупругий стержень, по которому распространяются продольные колебания (рис.4).

Примем, что стержень закреплен на конце х=0, так как податливость материала опоры много ниже податливости полимерного материала, боковая поверхность стержня теплоизолирована, теплофизические и релаксационные характеристики материала не зависят от температуры, вся механическая энергия, затрачиваемая на циклическое деформирование стержня, переходит в тепловую. При этих допущениях задача о разогреве волокнистого материала под действием ультразвуковых колебаний сводится к решению дифференциального уравнения

dT/d?=d2T/d?2 + q(ch?1? + cos?2?),

где Т, ?, ?, q – безразмерные параметры; ?1,?2 – факторы механических потерь.

Предположим, что в сечении х=0 температура практически равна начальной температуре стержня, а в сечении х=l происходит теплообмен между поверхностью нагретого полимерного волокнистого материала и холодным волноводом. Для волокнистых полимерных материалов, толщина которых превышает 5 мм, ?1 > 1,35, поэтому наибольшая температура разогрева будет непосредственно под волноводом.

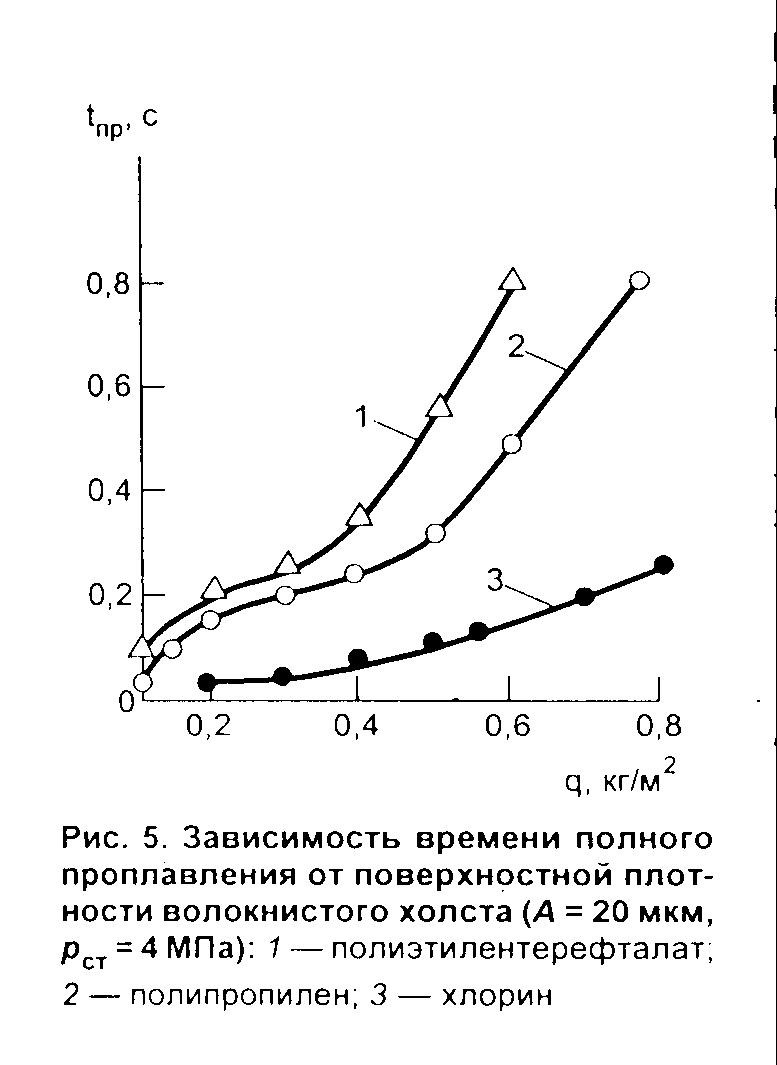

Исходя из этого, представим кинетику образования сварного соединения при ультразвуковой сварке волокнистых полимерных материалов следующим образом. В начальный момент сварки непосредственно под волноводом образуется вязкотекучая прослойка, поскольку здесь развиваются наибольшие температуры. Под действие м статического сварочного давления расплавленный полимерный материал вдавливается во внутренние слои волокнистого холста. При малой поверхностной плотности полимерного материала вязкая масса проникает на противоположную сторону, подогревая его по всей толщине, что значительно сокращает время сварки. Когда толщина волокнистого материала сравнима с расстоянием, на которое перемещается вязкая масса под действием заданного сварочного давления, время сварки должно изменяться незначительно. Дальнейшее увеличение поверхностной плотности волокнистого материала приведет к резкому возрастанию времени сварки.

При проведении экспериментов волокнистые полимерные материалы с различной поверхностной плотностью сваривали до полного проплавления, которое фиксировали по образования сварного шва в виде характерной прозрачной пленки (рис.5). При этом амплитуду смещения рабочего торца волновода поддерживали на минимальном уровне – 20 мкм, а давление, близкое к максимальному, составляло 4 МПа. Поверхностную плотность образцов определяли на аналитических весах второго класса. Наличие на кривых участков, соответствующих тем значениям поверхностей плотности, при которых время проплавления изменяется незначительно, и точек перегиба, после которых наблюдается резкое увеличение времени проплавления, подтверждает правильность выдвинутого предположения о кинетике образования сварного шва при ультразвуковой сварке волокнистых полимерных материалов.

Для исследования структуры с помощью рентгенографического метода выполняли сварку волокнистых полимерных холстов, из которых затем вырезали сварные швы. При этом амплитуду смещения рабочего торца волновода и сварочное давление поддерживали на оптимальном уровне (отмеченном выше), а время пропускания ультразвукового импульса изменялось от 0,2 до 1 с.

Структуру сварных швов исследовали на приборах УРС-70 и ДРОМ-1 на медном излучении с никелевым фильтром. Степень ориентации кристаллов определяли по кривой азимутального распределения интенсивности рефлекса 110.

Для определения степени упорядоченности кристаллитов образцы быстро вращали вокруг первичного рентгеновского луча при медленном вращении счетчика.

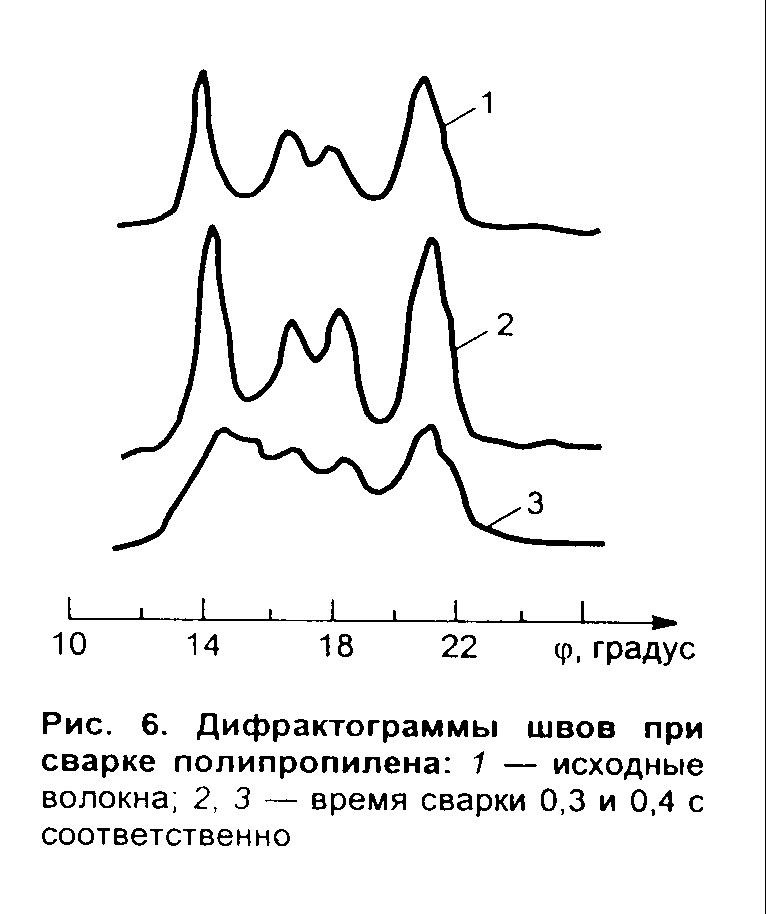

Рентгенограмма исходного волокна полипропилена свидетельствует о высокой степени ориентации кристаллов в волокне. При воздействии ультразвуком в зоне шва происходит локальный перегрев, температура при этом достигает температуры плавления, что при времени воздействия 0,2 и 0,3 с приводит к образованию пленки, в которой просматриваются отдельные волокна, а при 0,4с – полной прозрачной пленки. При воздействии ультразвуком в течение 0,2 и 0,3с происходит значительная разориентация кристаллов, а дальнейшая выдержка - приводит к их полной переориентации.

На рис. 6 приведены дифрактограммы исходного волокна, подвергавшегося воздействию ультразвука в течение 0,3 и 0,4с. Если при времени воздействия tи=0,3с значительные изменения в дифрактограмме на наблюдаются, то при tи=0,4с происходит резкое расширение рефлексов вплоть до их слияния. Полуширина рефлекса возрастает в 2 раза, что свидетельствует об увеличении дефектности кристаллитов. Степень кристалличности образцов практически не изменяется. Поскольку сварные швы, полученные при времени протекания ультразвукового импульса 0,3с и выше, имеют значительное разрывное усилие, можно предположить, что это обусловлено отжигом и появлением ?-текстуры. Для проверки этого предположения из полипропиленовой пленки толщиной 30 мкм, ориентированной в двух направлениях, вырезали образцы размером 50х50 мм для проведения отжига. В исходном состоянии в пленке выявили две кристаллические текстуры с осью С и осью ?. Вероятно ?-текстура появилась при термофиксации пленки в процессе ее изготовления. Отжиг проводили в термошкафу при температуре около 170ОС, близкой к температуре плавления полипропилена, с выдержкой от 1 до 5 мин. Для предотвращения коробления образцы закладывали между двумя фторопластовыми прокладками и зажимали в специальном приспособлении.

Установили, что при выдержке в течение 2 мин текстура практически не изменяется. Увеличение выдержки сопровождается переориентацией кристаллов уже в течение 15 мин происходит полная разориентация кристаллитов.

Результаты испытания образцов, вырезанные из исходной и отожженной пленок, на разрыв показали, что прочность при этом изменяется незначительно. Следовательно, само наличие ?-текстуры не должно проводить к резкому уменьшению разрывного усилия сварного шва. Однако известно, что переориентация кристаллов и образование ?-текстуры сопровождается релаксацией полимерных цепей и возникновением внутренних напряжений. Это приводит к росту дефектности кристаллитов, о чем свидетельствует расширение рефлексов на дифрактограммах (см. рис. 6) и, по-видимому, к образованию микротрещин, что обуславливает снижение разрывного усилия сварных швов. Необходимо отметить, что с увеличение значений параметров режимов сварки разрывное усилие швов не падает до нуля. Поскольку изменение разрывного усилия в большей мере обусловлено уточнением полимерного материала в процессе сварки, то и остаточная толщина шва остается неизменной при сварке на этих режимах. Это явление, названное автостабилизацией толщины шва, впервые обнаружено при сварке полимерных пленок [4]. Стабильность толщины шва в этом случае можно объяснить тем, что в процессе утонения зоны сварки происходит постоянное перераспределение теплоты, выделяющейся в полимере вследствие гистерезисных потерь в материале, и теплоты, отводимой в холодные волновод и опору. Очевидно, что при определенной минимальной толщине шва наступает тепловое равновесие или количество отводимой теплоты даже превалирует над количеством теплоты, выделяющейся в полимере, вследствие чего температура в зоне сварки начинает падать.

Увеличение времени пропускания ультразвукового импульса при сварке волокнистых холстов из полиэтилентерефталатных волокон свыше 0,3 с практически не влияют на разрывное усилие и толщину шва. При воздействии ультразвуком от 0,2 до 0,5с значительные изменения в структуре зоны шва на рентгенограммах не зафиксированы.

Чтобы уменьшить теплоотвод в волновод и опору проводили сварку лавсановых и полипропиленовых волокон через целлофановые и бумажные прокладки. В результате разрывное усилие сварного шва понизилось с 110 до 40 Н. При этом в структуре материала шва наблюдали некоторую амортизацию и полную разориентацию кристаллитов. Для выявления микротрещин и других дефектов проводили электронно-микроскопическое исследование сварных швов. Предварительные эксперименты по отработке методики испытаний показали, что для получения качественных срезов необходима фиксация волокон. В качестве химического фиксатора поверхности волокон использовали 2%-ный раствор четырехоксида осмия. Фиксацию проводили при Т=4ОС в течение 24 ч, а также 7, 21 и 30 суток. Затем волокна промывали дистиллированной водой, обрабатывали 96О-ным спиртом и заливали смесью эпоксидных смол ЭПОН-812. Полимеризацию проводили в термостате при 60ОС в течение 24 ч. Полученные блоки разрезали на ультрамикротоме фирмы «Рейхерт», а срезы просматривали на световом и электронном микроскопах.

Установили, что только при фиксации в течение 30 суток в срезах довольно прочно удерживается более 90% волокон.

В электронном микроскопе срезы волокон полипропилена имели вид овалов или кругов с неправильным по толщине темным кругом. При очень больших увеличениях (50 000 – 80 000) на поверхности волокон четко видны частицы металла, располагающиеся неравномерным по толщине слоем.

Для исследования сварных швов проводили предварительную фиксацию волокон указанным выше способом. После фиксации, сварки на различных режимах и заливки смесью эпоксидных смол сварные блоки резали на микротоме.

После просвечивания на электронном микроскопе получили типичную картину взаимодействия двух соседних волокон. В отдельных участках происходило полное слияние волокон до исчезновения границы раздела. Однако на некоторых участках такое слияние не происходило, и между волокнами сохранились пустоты, которые, по-видимому, снижали прочность сварного шва нетканых материалов.

Необходимо отметить, что нетканые фильтровальные материалы из ультратонких волокон, разработанные и изготовленные в соответствии с предложенным способом, отвечают всем требованиям, предъявляемым к материалам фильтров предварительной очистки и, следовательно, могут быть рекомендованы для использования в качестве предфильтров, в частности для фильтрации газовых сред от аэрозолей.

ВЫВОДЫ

Контактная прессовая шовно-шаговая сварка наиболее приемлема для изготовления нетканых материалов с помощью ультразвука и позволяет избежать деформаций и разрывов волокнистых холстов при сварке и транспортировке. Такая схема позволяет также создать универсальное сварочное оборудование.

При ультразвуковом воздействии наиболее интенсивно разогреваются слои волокнистого холста, прилегающие к волноводу, поэтому оптимальной является толщина волокнистого холста, соответствующая поверхностной плотности, равной 0,4 кг/м2.

Для образования прочного сварного соединения наибольшее количество нетермопластичных добавок не должно превышать 65% общего количества волокон в холсте.

Список литературы

- Назаров Ю. П., Афанасьев В. М. Нетканые

текстильные материалы. М.: Легкая индустрия, 1974. 200 с.

- Тихомиров В. Б. Физико-химические

основы получения нетканых материалов. М.: Легкая индустрия, 1971. 328 с.

- Справочник по сварке и склеиванию

пластмасс/А. Н. Шестопалов, Ю. С. Васильев, Э. А. Минеев и др./ Под. общ. ред.

А. Н. Шестопалова. Киев.: Технiка,

1986. 192 с.

- Волков С. С., Черняк Б. Я. Сварка

пластмасс ультразвуком. 2-е изд., перераб. и доп. М.: Химия, 1986. 256 с.

- Урожумцев Ю. С., Скалозуб С. Л.

Акустическая усталость полимеров//Механика полимеров. 1969. № 1. С. 108-111.

- Ратнер С. Б., Бугло С. Т. Влияние

режима нагружения на разогрев пластмасс при циклическом

деформировании//пластические массы. 1969. № 3. С. 465-469.

- Черняк Б. Я., Волков С. С., Орлов Ю. Н. Процесс теплообразования при ультразвуковой сварке пластмасс//Сварочное производство. 193. № 8. С. 53-55.